導語:

在智能製造浪潮中,產(chan) 品質量的“最後一公裏”成為(wei) 企業(ye) 決(jue) 勝市場的關(guan) 鍵。傳(chuan) 統人工檢測效率低、誤差率高,而機器視覺技術正以每秒百萬(wan) 次計算的“火眼金睛”,重塑工業(ye) 檢測的底層邏輯。本文深入解析機器視覺檢測的核心價(jia) 值,通過真實場景案例與(yu) 技術突破點,揭示其如何賦能電子、汽車、醫藥等行業(ye) 的質量革命。

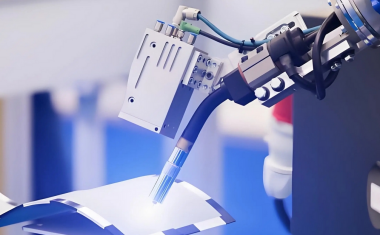

一、機器視覺檢測:從“人眼”到“智能腦”的進化

問題:人工檢測為(wei) 何難以滿足現代工業(ye) 需求?

人工目檢依賴經驗判斷,易受疲勞、情緒等主觀因素幹擾。某電子廠曾因人工漏檢導致批次性不良品流入市場,品牌信譽損失超百萬(wan) 元。而機器視覺檢測通過多光譜成像+AI算法,可同步識別0.01毫米的微裂紋、0.1像素的色差偏移,實現99.98%的檢測精度與(yu) 24小時無休作業(ye) 。

技術突破:

- 3D點雲建模:重構物體三維形態,精準定位複雜曲麵缺陷

- 遷移學習算法:小樣本快速訓練,適配多品類產線切換需求

- 邊緣計算部署:本地實時分析,響應速度突破毫秒級門檻

二、行業痛點拆解:機器視覺的實戰場景

1. 電子製造業(ye) :微米級缺陷的終結者

- 挑戰:PCB焊點虛焊、芯片引腳共麵性檢測需兼顧速度與精度

- 方案:采用線陣掃描相機+深度學習分類器,在每秒5米傳送帶速度下,實現0.05mm²缺陷捕捉,某龍頭企業良率提升18%。

2. 汽車工業(ye) :零部件全周期質量追蹤

- 痛點:傳統抽檢模式無法覆蓋百萬級零部件的全量檢測

- 創新:部署多目立體視覺係統,結合區塊鏈技術生成唯一質量身份證,實現齒輪齒形、軸承滾道等30+參數的全生命周期追溯。

3. 醫藥行業(ye) :合規性與(yu) 效率的雙重突圍

- 矛盾:藥瓶密封性檢測需兼顧無菌環境與高速產線

- 突破:紅外熱成像+壓力傳感器融合技術,在無菌環境下完成每秒120瓶的密封性檢測,數據自動對接FDA 21 CFR Part 11合規係統。

三、未來已來:機器視覺的跨界融合創新

問題:機器視覺技術是否已觸及天花板?

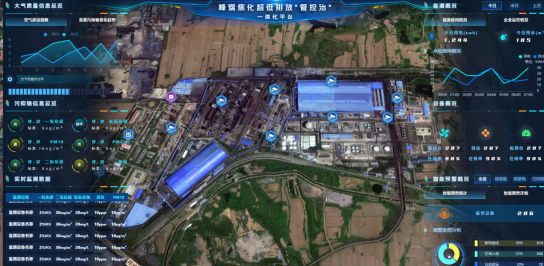

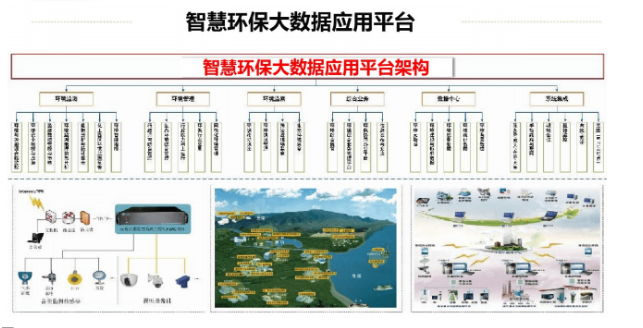

當前技術正從(cong) 單一檢測向預測性維護進化。例如:

- 聲學-視覺聯合檢測:通過聲波振動頻譜分析,預判電機軸承3天後的潛在故障

- 數字孿生檢測閉環:將檢測數據映射至虛擬產線,實現工藝參數實時優化

- 人機協同新範式:AR輔助檢測終端,賦予人工複核環節智能決策支持

結語:

機器視覺檢測不是冰冷的代碼與(yu) 鏡頭組合,而是工業(ye) 智慧的具象化延伸。當0.1毫米的精度差異決(jue) 定產(chan) 品生死,當毫秒級的響應速度關(guan) 乎產(chan) 線效率,這項技術的價(jia) 值早已超越檢測本身,成為(wei) 企業(ye) 構築質量護城河的戰略利器。未來,隨著量子成像、神經擬態芯片等新技術融合,機器視覺將開啟工業(ye) 認知的下一個(ge) 維度。

關注官方微信

關注官方微信