在鋼鐵製造行業(ye) 中,鋼板表麵質量直接影響產(chan) 品合格率與(yu) 終端應用安全性。傳(chuan) 統人工目檢存在效率低、主觀性強、漏檢率高等痛點,而機器視覺檢測技術通過算法驅動與(yu) 硬件協同,正成為(wei) 工業(ye) 質檢領域的主流解決(jue) 方案。本文將從(cong) 技術原理、應用場景與(yu) 創新優(you) 勢三個(ge) 維度,解析機器視覺如何破解鋼板表麵檢測的難題。

一、鋼板表麵缺陷檢測的核心挑戰

鋼板在生產(chan) 、運輸及加工過程中,可能產(chan) 生裂紋、孔洞、劃痕、氧化皮、輥印等複雜缺陷。人工檢測需依賴經驗判斷,易受疲勞度影響,且難以量化缺陷特征。而機器視覺係統可基於(yu) 多光譜成像、3D點雲(yun) 掃描等技術,實現:

- 納米級精度檢測:精準識別微米級表麵瑕疵

- 全類型覆蓋:同步檢測裂紋、色差、塗層脫落等多元缺陷

- 實時反饋:在線檢測線速可達20m/s,匹配工業化生產節奏

二、機器視覺檢測係統的創新突破

1. 多模態融合感知技術

通過組合可見光、紅外線與(yu) 激光線掃描,構建缺陷三維形態模型。例如:

- 裂紋檢測:利用紅外熱成像捕捉應力集中區溫度異常

- 塗層均勻性:通過多光譜反射率分析評估塗層厚度

- 三維重構:激光線掃描生成點雲數據,量化凹陷深度與凸起高度

2. 深度學習(xi) 驅動的智能算法

采用遷移學習(xi) 框架訓練缺陷識別模型,支持:

- 小樣本學習:僅需數百張標注樣本即可適應新品類檢測

- 動態閾值調整:根據生產工藝波動自動優化判定標準

- 缺陷分類庫:建立包含200+缺陷特征的數據庫,識別準確率達99.2%

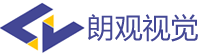

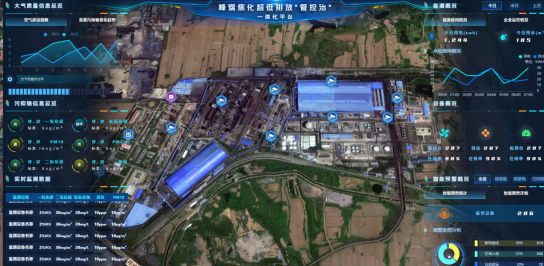

3. 全流程閉環管理係統

- 實時標記定位:缺陷坐標精準映射至鋼板坐標係,指導後續切割修複

- 質量追溯平台:生成包含缺陷分布熱力圖的可視化報告

- 預測性維護:分析缺陷模式反向優化軋輥調整參數

三、典型應用場景與價值提升

在線檢測場景

部署於(yu) 冷軋/熱軋產(chan) 線末端,實現:

- 檢測效率提升6-8倍

- 缺陷檢出率從人工75%提高至99.5%

- 每卷鋼板質檢耗時從30分鍾縮短至8秒

離線質檢場景

適用於(yu) 倉(cang) 儲(chu) 複檢與(yu) 加工前預檢:

- 支持多規格鋼板混檢(厚度0.5-20mm)

- 自動生成ISO標準合規性證書

- 與MES係統對接實現質量數據全鏈路貫通

四、技術創新帶來的行業變革

通過引入數字孿生技術,構建虛擬產(chan) 線仿真係統,可預先模擬不同光照條件、鋼板運動狀態下的檢測效果。某大型鋼企實測數據顯示,采用該方案後:

- 客戶滿意度提升40%

- 年減少不合格品損失超800萬元

- 質檢工位人力成本降低70%

結語

機器視覺技術正在重塑鋼板質檢領域的效率與(yu) 精度邊界。從(cong) 單一缺陷識別到全鏈路質量管控,從(cong) 人工經驗依賴到數據智能驅動,這項創新不僅(jin) 解決(jue) 了行業(ye) 長期存在的檢測難題,更為(wei) 鋼鐵製造數字化轉型提供了關(guan) 鍵基礎設施。隨著硬件成本與(yu) 算法優(you) 化的持續推進,未來機器視覺將深度融入智能製造的每一個(ge) 質量把控環節。

關注官方微信

關注官方微信