在智能製造的浪潮中,機器視覺正從(cong) 單一檢測工具進化為(wei) 產(chan) 業(ye) 決(jue) 策的"數字大腦"。企業(ye) 麵臨(lin) 技術碎片化、數據孤島、人才缺口三大核心挑戰,如何構建高效、柔性的視覺係統成為(wei) 轉型關(guan) 鍵。本文將以問題為(wei) 錨點,解析行業(ye) 痛點並提出創新解決(jue) 方案,揭示機器視覺賦能產(chan) 業(ye) 升級的科學路徑。

一、技術碎片化:從"散裝工具"到"係統框架"的進化

痛點:企業(ye) 常因相機、算法、光源等組件來自不同供應商,導致接口協議衝(chong) 突、二次開發成本高企。

破局:

- 標準化框架:采用OpenCV-DAI模塊化架構,支持異構硬件即插即用

- 技術中台:構建可複用的視覺算法庫,覆蓋定位、測量、缺陷檢測等200+工業場景

- 邊緣協同:通過輕量化模型部署,實現本地-雲端算力動態調度

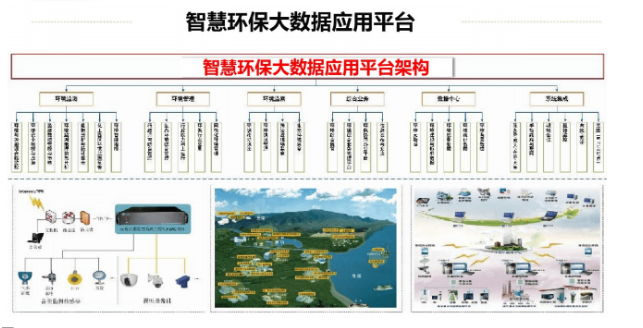

二、數據孤島:從"單點檢測"到"全局優化"的躍遷

痛點:生產(chan) 環節產(chan) 生的視覺數據分散在質檢、倉(cang) 儲(chu) 、設備等孤島係統,難以支撐全流程優(you) 化。

破局:

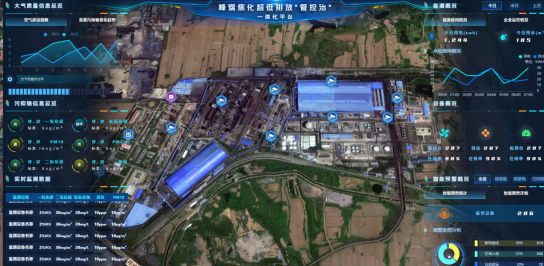

- 知識圖譜:建立缺陷特征-工藝參數-設備狀態的關聯模型

- 數字孿生:構建產線虛擬鏡像,實現檢測策略的動態仿真驗證

- 聯邦學習:在保護數據隱私前提下,完成跨企業缺陷模式共享

三、人才缺口:從"理論培訓"到"戰場淬煉"的轉型

痛點:高校人才培養(yang) 滯後於(yu) 工業(ye) 需求,企業(ye) 麵臨(lin) 算法工程師與(yu) 工藝專(zhuan) 家雙重缺口。

破局:

- 產教融合:開發工業視覺實訓平台,模擬真實產線缺陷案例

- 技能圖譜:建立從基礎操作到深度學習部署的階梯式培養體係

- 眾包創新:開放行業數據集,構建開發者社區生態

四、前沿技術:從"傳統視覺"到"認知智能"的突破

技術趨勢:

- 3D視覺:結構光+AI重建技術,解決曲麵、反光件檢測難題

- 超高速成像:100,000fps采樣率捕捉衝擊、爆炸等瞬態過程

- 神經擬態計算:模仿人腦處理機製,實現低功耗實時推理

創新應用:

- 預測性維護:通過視覺數據預測設備故障,提前3個周期預警

- 柔性產線:基於視覺引導的AGV與機械臂協同作業係統

- 元宇宙質檢:在數字孿生空間完成檢測方案驗證,縮短部署周期60%

五、服務模式:從"設備銷售"到"價值共生的"進化

轉型路徑:

- 按需訂閱:提供硬件+算法+數據標注的全棧式服務包

- 柔性交付:通過模塊化設計,支持72小時快速部署

- 效益分成:以缺陷檢出率提升帶來的收益增長作為收費基準

結語

機器視覺技術的深度應用,正在重構傳(chuan) 統產(chan) 業(ye) 的決(jue) 策邏輯。通過標準化技術框架、數據智能流動和人才生態培育,企業(ye) 可突破效率瓶頸,構建麵向未來的柔性智造體(ti) 係。產(chan) 業(ye) 聯盟通過整合產(chan) 學研用資源,提供從(cong) 頂層設計到落地實施的全鏈路支持,助力企業(ye) 把握智能製造時代的產(chan) 業(ye) 升級機遇。

關注官方微信

關注官方微信