在智能製造的浪潮中,機器視覺技術已成為(wei) 提升產(chan) 線效率、保障產(chan) 品質量的戰略支點。然而,從(cong) 算法開發到工程部署的全鏈路中,企業(ye) 常麵臨(lin) 開發周期長、跨平台適配難、數據標注成本高、模型迭代效率低等挑戰。本文將以行業(ye) 真實需求為(wei) 錨點,解析機器視覺軟件的關(guan) 鍵功能與(yu) 創新方向,助力企業(ye) 構建高效、智能的視覺檢測係統。

一、算法開發困境:從"手工調試"到"自動化生產"的突破

核心問題:傳(chuan) 統算法開發依賴專(zhuan) 家經驗,參數調優(you) 耗時費力,複雜場景適應能力差。

解決(jue) 方案:

- 模塊化算法庫:提供涵蓋定位、測量、分類、檢測的200+預訓練模型,支持即插即用

- AutoML工具鏈:集成神經網絡架構搜索(NAS)與超參數自動優化功能,模型生成效率提升50%

- 遷移學習框架:支持小樣本場景下的模型適配,通過元學習技術實現跨領域知識遷移

創新實踐:

- 開發"算法蒸餾"模塊,可將高精度模型壓縮至1/10參數,部署至邊緣計算節點

- 提供可解釋性分析報告,直觀展示特征貢獻度與決策邏輯

二、數據標注瓶頸:從"人工密集型"到"智能輔助"的進化

核心問題:海量數據標注成本高,標注質量參差不齊,特殊場景樣本稀缺。

解決(jue) 方案:

- 半監督標注工具:利用少量標注數據生成偽標簽,標注效率提升300%

- 合成數據生成器:基於GAN技術模擬缺陷樣本,解決長尾場景數據不足問題

- 主動學習框架:通過不確定性采樣選取關鍵樣本,減少無效標注工作量

創新實踐:

- 構建"人機協同標注"模式,AI預標注+人工校驗雙模並行

- 提供標注質量評估指標,自動生成數據可靠性分析報告

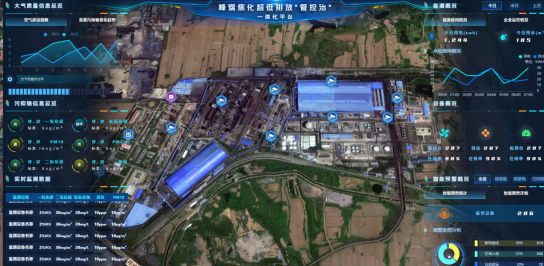

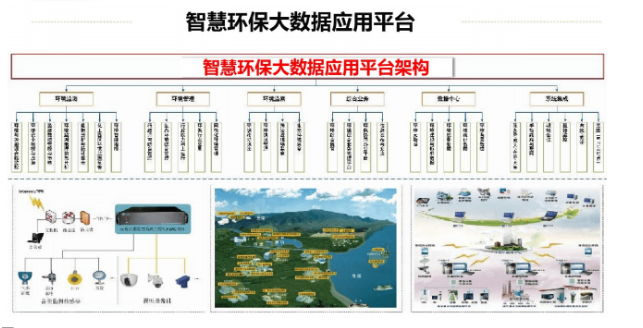

三、跨平台部署挑戰:從"設備孤島"到"雲邊端協同"的跨越

核心問題:算法遷移需重複開發,異構硬件適配複雜,實時性要求難以保障。

解決(jue) 方案:

- 硬件抽象層:封裝主流芯片架構的API接口,提供統一調用協議

- 邊緣計算引擎:支持輕量化模型在ARM/NPU端的實時推理,功耗降低60%

- 雲邊端協同框架:實現模型訓練(雲端)-壓縮(邊緣)-部署(端側)的全鏈路自動化

創新實踐:

- 開發"動態負載均衡"模塊,根據設備算力自動分配計算任務

- 提供多協議支持包,實現MQTT、Modbus等工業協議的快速對接

四、模型迭代難題:從"被動更新"到"持續進化"的轉型

核心問題:產(chan) 線環境變化導致模型失效,缺乏在線學習(xi) 機製,迭代周期長。

解決(jue) 方案:

- 在線學習框架:支持增量式數據接入與模型微調,適應產線長期漂移

- 數字孿生平台:構建虛擬產線鏡像,實現算法迭代的無縫遷移驗證

- 聯邦學習模塊:在多設備間建立安全數據共享機製,提升模型泛化能力

創新實踐:

- 設計"模型健康度"監測儀表盤,實時預警性能衰減

- 提供A/B測試工具,支持多版本模型並行驗證

五、行業場景適配:從"通用方案"到"垂直深耕"的突破

技術亮點:

- 多光譜融合:支持可見光、紅外、X-ray異構數據聯合分析

- 超高速成像:配套百萬級幀率采集卡,捕捉瞬態運動過程

- 柔性測量算法:自適應不同材質反光特性,精度達亞微米級

典型應用:

- 電子製造:BGA焊點空洞檢測、晶圓表麵缺陷分類

- 新能源:鋰電池極片對齊度測量、光伏電池片EL缺陷識別

- 醫藥包裝:藥盒印刷質量檢測、安瓿瓶尺寸精密測量

六、服務生態構建:從"軟件交付"到"價值共生"的升級

交付模式:

- 定製化開發包:開放SDK核心算法庫,支持二次開發與功能擴展

- 產教融合方案:提供實驗指導書、虛擬仿真平台與技能認證體係

- 效益分成機製:以缺陷檢出率提升帶來的質量收益作為服務收益基準

結語

機器視覺軟件通過算法自動化、數據智能處理、雲(yun) 邊端協同等創新,正在重塑工業(ye) 檢測的技術範式。其提供的標準化工具鏈與(yu) 場景化解決(jue) 方案,不僅(jin) 降低技術使用門檻,更構建了從(cong) 實驗驗證到產(chan) 線部署的完整閉環。隨著工業(ye) 4.0的深化,這套技術體(ti) 係將成為(wei) 企業(ye) 智能化轉型的加速器。

關注官方微信

關注官方微信