導語:

在智能製造浪潮中,企業(ye) 麵臨(lin) 的核心痛點始終未變:如何突破人工檢測的瓶頸,實現微米級精度的質量控製?如何提升生產(chan) 線的柔性化能力,快速響應多批次、小批量的訂單需求?機器視覺技術的崛起,正在為(wei) 這些難題提供革命性的破局方案。

一、工業檢測的“火眼金睛”:從人眼到智能的躍遷

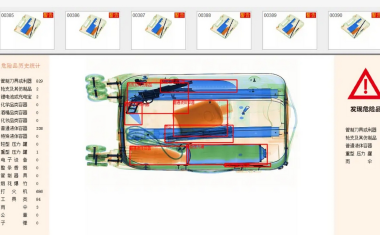

傳(chuan) 統人工質檢依賴經驗主義(yi) ,漏檢率高達3%-5%,且難以應對複雜缺陷的混合判定。而基於(yu) 深度學習(xi) 的機器視覺係統,能通過百萬(wan) 級缺陷數據庫訓練,實現:

- 0.01毫米級精度定位:識別發絲劃痕、微裂紋等隱蔽缺陷;

- 毫秒級實時反饋:在高速產線上同步完成檢測與分揀;

- 自適應學習機製:新工藝切換時,係統3天內完成算法迭代。

案例場景:某汽車零部件廠商引入視覺檢測後,不合格品流出量下降92%,質檢工位減少70%。

二、柔性生產的“智慧大腦”:從固化流程到動態優化

在多品種、小批量的生產(chan) 模式下,傳(chuan) 統設備換型調試成本高企。機器視覺技術通過三維建模與(yu) 數字孿生,構建動態可配的解決(jue) 方案:

- 一鍵式參數遷移:新品類上線時,係統自動調用雲端工藝包;

- 實時工藝優化:結合生產數據,動態調整光照、焦距等參數;

- 預測性維護:通過圖像分析設備磨損狀態,提前30%預警故障。

創新突破:某3C製造企業(ye) 應用該技術後,設備換型時間從(cong) 45分鍾縮短至8分鍾,OEE(設備綜合效率)提升28%。

三、物流分揀的“閃電戰士”:從低效分揀到極速流轉

傳(chuan) 統AGV分揀依賴二維碼或固定軌跡,靈活性差且易受環境幹擾。機器視覺賦能的分揀係統具備多模態感知能力:

- 混合物體識別:同時處理規則/不規則、剛體/柔體物品;

- 動態路徑規劃:基於SLAM技術實時避障,分揀效率提升40%;

- 多場景適配:醫藥冷鏈、生鮮分揀等嚴苛環境下穩定工作。

數據亮點:某電商倉(cang) 儲(chu) 中心引入視覺分揀後,包裹處理峰值達8000件/小時,錯誤率低於(yu) 0.02%。

四、醫療檢測的“AI助手”:從經驗判斷到精準診斷

在醫療影像、手術導航等領域,機器視覺正在突破人類生理極限:

- 亞像素級影像分析:輔助醫生識別早期腫瘤、血管病變;

- 術中實時定位:通過3D視覺重建,提升微創手術精度;

- 大規模篩查能力:單次可處理數千張影像,輔助慢性病管理。

技術融合:某AI醫療企業(ye) 開發的眼底篩查係統,將糖尿病視網膜病變診斷準確率提升至97.6%,覆蓋基層醫療盲區。

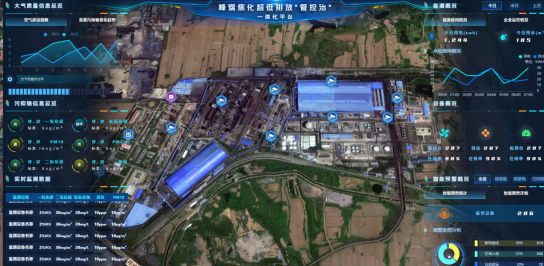

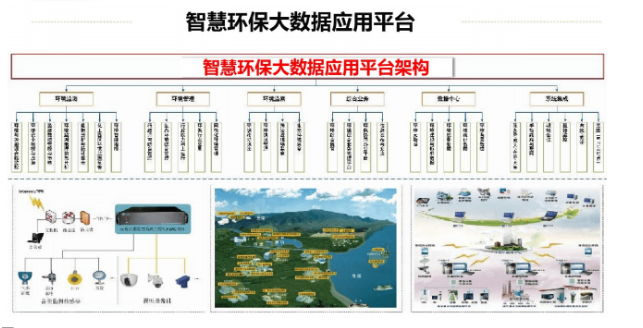

五、定製化解決方案:從“通用模板”到“量體裁衣”

不同行業(ye) 對機器視覺的需求差異巨大。專(zhuan) 業(ye) 團隊通過模塊化技術架構,提供從(cong) 硬件選型、算法部署到係統集成的一站式服務:

- 輕量化邊緣計算:支持本地部署,滿足數據隱私要求;

- 混合雲協同:關鍵數據本地處理,非敏感信息雲端訓練;

- 開放生態接口:無縫對接ERP、MES等工業軟件。

合作優(you) 勢:某光伏企業(ye) 定製的光伏板缺陷檢測係統,將人工複檢率從(cong) 10%降至0.5%,年節省成本超千萬(wan) 元。

結語

機器視覺技術不再是實驗室的“未來概念”,而是驅動工業(ye) 升級的核心引擎。從(cong) 檢測、生產(chan) 到物流的全鏈路賦能,正在讓“黑燈工廠”從(cong) 理想照進現實。如果您的企業(ye) 正在尋找突破效率天花板的關(guan) 鍵拚圖,或許答案就藏在像素的精密排列與(yu) 算法的深度進化之中。

關注官方微信

關注官方微信